Các cơ cấu chấp hành của hệ thống khí nén trong công nghiệp(P1).

Ta hiểu các cơ cấu chấp hành của hệ thống khí nén là các phần tử có nhiệm vụ biến đổi năng lượng khí nén thành năng lượng cơ học. Trong số chúng ta có thể kể đến 2 dạng cơ cấu chấp hành khí nén nổi bật là: xi lanh khí nén ( chuyển động tịnh tiến), động cơ khí nén ( chuyển động quay)

Sau đây ta sẽ tiến hành tìm hiểu về từng cơ cấu chấp hành một.

1.Xi lanh khí nén.

1.1.Xi lanh tác động đơn.

Nguyên lý hoạt động: khí nén chỉ đi vào từ một đầu để sinh công ở một phía của piston( hành trình làm việc), sau đó piston lùi về nhờ lực đàn hồi của lò xo( hành trình về). Xi lanh dạng này thường chỉ có một đầu nhận khí và 1 đầu thoát khí.

Lực do xi lanh tạo ra được xác định theo công thức sau: F=p.S-Fms-Flx trong đó:

F là lực do xi lanh tạo ra (N)

p là áp suất khí nén đưa vào (N/m2)

S là diện tích pít tông chịu áp lực khí nén (m2), S=πD2/4 với d là đường kính pít tông.

Fms là lực ma sát của pít tông với xi lanh trong quá trình chuyển động. Thông thường ta lấy Fms=0.15.p.S

Flx là lực đàn hồi của lò xo.

Xi lanh tác dụng đơn thường được sử dụng cho các thiết bị gá kẹp chi tiết…

1.2.Xi lanh tác dụng kép

Nguyên lý hoạt động của xi lanh tác động kép được mô tả như sau: Khí nén được sử dụng để sinh công ở cả 2 phía của xi lanh, dòng khí nén cao áp sẽ đẩy piston di chuyển theo 2 phía tùy vào đầu vào cấp khí.

1.2.1.Xi lanh tác động kép không có giảm chấn.

1.2.2.Xi lanh tác động kép có giảm chấn.

Nếu như ở xi lanh tác động kép không có giảm chấn thì khi quả pít tông chạy đến cuối hành trình sẽ tạo va đập khá mạnh thì ở loại xi lanh có giảm chấn khi về đến cuối hành trình piston sẽ di chuyển chậm lại do có giảm chấn. Người ta sử dụng van tiết lưu một chiều để làm cơ cấu giảm chấn, cụ thể là sẽ có một phần dòng khí nén sẽ chạy qua một lỗ nhỏ rồi chạy ngược lại ngược chiều với chuyển động của piston giúp nó giảm tốc độ lại, tùy thuộc vào độ mở tiết lưu mà ta có thể điều chỉnh giảm chấn.

Ở đây ta sẽ có biểu đồ vận tốc-thời gian hãm đối với xi lanh khí nén có giảm chấn như sau:

Lực mà xi lanh tạo ra sẽ được xác định tùy theo trường hợp ta cấp khí nén vào ở cửa nào. Cụ thể ta sẽ có:

-Khi piston đi ra: F=p.π.D2.η trong đó F là lực xi lanh tạo ra (N)

p là áp suất khí nén đầu vào (N/m2)

D là đường kính mặt đáy piston (m2)

η là hiệu suất xi lanh, ta có thể lấy 0,8-0,9

-Khi piston đi về: F=p.π.(D-d)2.η trong đó F là lực xi lanh tạo ra (N)

p là áp suất khí nén đầu vào (N/m2)

D là đường kính mặt đáy piston (m2)

d là đường kính cần piston (m2)

η là hiệu suất xi lanh, ta có thể lấy 0,8-0,9

1.2.3.Xi lanh tác động kép có cần piston ở hai phía.

Như ở trong loại xi lanh này thì diện tích tác dụng lực theo cả 2 phía đều như nhau nên lực gây ra cũng bằng nhau. Độ lớn của lực có thể được xác định như ở các phần trên.

2.Động cơ khí nén.

Động cơ khí nén là cơ cấu chấp hành có nhiệm vụ biến đổi năng lượng thế năng hoặc động năng của dòng khí nén thành năng lượng cơ học-chuyển động quay.

Động cơ khí nén có những ưu điểm sau: điều chỉnh đơn giản mô men quay và số vòng quay, ít xảy ra hư hỏng khi có quá tải, giá thành bảo dưỡng thấp. Tuy vậy nó cũng có những nhược điểm như số vong quay sẽ thay đổi khi tải trọng thay đổi, giá thành năng lượng cao và gây ồn đối với môi trường bên ngoài.

Động cơ khí nén thường được ký hiệu như sau:

Ta sẽ cùng nhìn qua một số loại động cơ khí nén thường được dùng trong thực tế.

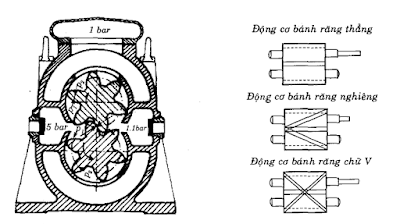

2.1.Động cơ khí nén bánh răng.

Thông thường trong thực tế ta sẽ có những loại động cơ bánh răng như động cơ bánh răng thẳng, bánh răng nghiêng, bánh răng chữ V…Động cơ bánh răng thường có công suất làm việc lên đến 59kW với áp suất làm việc là 6 bar và mô men quay có thể tới 540Nm.

-Với động cơ bánh răng thẳng mô men quay được tạo ra bởi áp suất khí nén tác động lên mặt bên răng, ống thải khí được thiết kế dài để giảm ồn.

-Ở động cơ bánh răng nghiêng nguyên lý hoạt động tương tự nhưng nhờ có răng nghiêng mà chế độ ăn khớp của các bánh răng sẽ tốt hơn.

-Trong động cơ bánh răng chữ V thì tiếng ồn được giảm nhiều do cấu tạo của răng chữ V.

2.2.Động cơ khí nén trục vít.

Hai trục quay của động cơ trục vít có biên dạng lồi và biên dạng lõm, số răng của mỗi trục khác nhau và điều kiện hoạt động là cả 2 trục phải quay đồng bộ.

2.3.Động cơ khí nén cánh gạt.

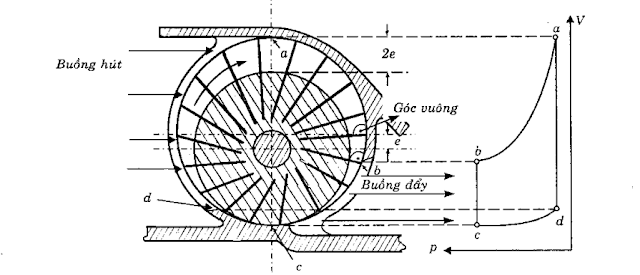

Ở trong động cơ cánh gạt, nguyên lý hoạt động sẽ được thể hiện như hình sau:

Không khí sau khi đi qua của nối (1) sẽ qua rãnh vòng (2) rồi qua lỗ dẫn (3) đi vào bên trong tác động vào mặt bên của cánh gạt làm cho roto quay. Khí nén sau khi tác động sẽ đi ra tại lỗ thoát (8).

Trên đây là một vài loại cơ cấu chấp hành khí nén thường dùng trong công nghiệp. Ở các bài tiếp theo mình sẽ giới thiệu thêm nhiều phần tử khác trong hệ thống khí nén. Hẹn gặp lại các bạn ở bài kế.

| |

|

Ta hiểu các cơ cấu chấp hành của hệ thống khí nén là các phần tử có nhiệm vụ biến đổi năng lượng khí nén thành năng lượng cơ học. Trong số chúng ta có thể kể đến 2 dạng cơ cấu chấp hành khí nén nổi bật là: xi lanh khí nén ( chuyển động tịnh tiến), động cơ khí nén ( chuyển động quay)

Sau đây ta sẽ tiến hành tìm hiểu về từng cơ cấu chấp hành một.

1.Xi lanh khí nén.

1.1.Xi lanh tác động đơn.

|

| Xi lanh tác động đơn |

Nguyên lý hoạt động: khí nén chỉ đi vào từ một đầu để sinh công ở một phía của piston( hành trình làm việc), sau đó piston lùi về nhờ lực đàn hồi của lò xo( hành trình về). Xi lanh dạng này thường chỉ có một đầu nhận khí và 1 đầu thoát khí.

Lực do xi lanh tạo ra được xác định theo công thức sau: F=p.S-Fms-Flx trong đó:

F là lực do xi lanh tạo ra (N)

p là áp suất khí nén đưa vào (N/m2)

S là diện tích pít tông chịu áp lực khí nén (m2), S=πD2/4 với d là đường kính pít tông.

Fms là lực ma sát của pít tông với xi lanh trong quá trình chuyển động. Thông thường ta lấy Fms=0.15.p.S

Flx là lực đàn hồi của lò xo.

Xi lanh tác dụng đơn thường được sử dụng cho các thiết bị gá kẹp chi tiết…

1.2.Xi lanh tác dụng kép

Nguyên lý hoạt động của xi lanh tác động kép được mô tả như sau: Khí nén được sử dụng để sinh công ở cả 2 phía của xi lanh, dòng khí nén cao áp sẽ đẩy piston di chuyển theo 2 phía tùy vào đầu vào cấp khí.

1.2.1.Xi lanh tác động kép không có giảm chấn.

|

| Xi lanh tác động kép không có giảm chấn |

1.2.2.Xi lanh tác động kép có giảm chấn.

Nếu như ở xi lanh tác động kép không có giảm chấn thì khi quả pít tông chạy đến cuối hành trình sẽ tạo va đập khá mạnh thì ở loại xi lanh có giảm chấn khi về đến cuối hành trình piston sẽ di chuyển chậm lại do có giảm chấn. Người ta sử dụng van tiết lưu một chiều để làm cơ cấu giảm chấn, cụ thể là sẽ có một phần dòng khí nén sẽ chạy qua một lỗ nhỏ rồi chạy ngược lại ngược chiều với chuyển động của piston giúp nó giảm tốc độ lại, tùy thuộc vào độ mở tiết lưu mà ta có thể điều chỉnh giảm chấn.

Ở đây ta sẽ có biểu đồ vận tốc-thời gian hãm đối với xi lanh khí nén có giảm chấn như sau:

|

| Biểu đồ vận tốc-thời gian |

Lực mà xi lanh tạo ra sẽ được xác định tùy theo trường hợp ta cấp khí nén vào ở cửa nào. Cụ thể ta sẽ có:

-Khi piston đi ra: F=p.π.D2.η trong đó F là lực xi lanh tạo ra (N)

p là áp suất khí nén đầu vào (N/m2)

D là đường kính mặt đáy piston (m2)

η là hiệu suất xi lanh, ta có thể lấy 0,8-0,9

-Khi piston đi về: F=p.π.(D-d)2.η trong đó F là lực xi lanh tạo ra (N)

p là áp suất khí nén đầu vào (N/m2)

D là đường kính mặt đáy piston (m2)

d là đường kính cần piston (m2)

η là hiệu suất xi lanh, ta có thể lấy 0,8-0,9

1.2.3.Xi lanh tác động kép có cần piston ở hai phía.

Như ở trong loại xi lanh này thì diện tích tác dụng lực theo cả 2 phía đều như nhau nên lực gây ra cũng bằng nhau. Độ lớn của lực có thể được xác định như ở các phần trên.

2.Động cơ khí nén.

|

| Động cơ khí nén trong công nghiệp |

Động cơ khí nén là cơ cấu chấp hành có nhiệm vụ biến đổi năng lượng thế năng hoặc động năng của dòng khí nén thành năng lượng cơ học-chuyển động quay.

Động cơ khí nén có những ưu điểm sau: điều chỉnh đơn giản mô men quay và số vòng quay, ít xảy ra hư hỏng khi có quá tải, giá thành bảo dưỡng thấp. Tuy vậy nó cũng có những nhược điểm như số vong quay sẽ thay đổi khi tải trọng thay đổi, giá thành năng lượng cao và gây ồn đối với môi trường bên ngoài.

Động cơ khí nén thường được ký hiệu như sau:

Ta sẽ cùng nhìn qua một số loại động cơ khí nén thường được dùng trong thực tế.

2.1.Động cơ khí nén bánh răng.

Thông thường trong thực tế ta sẽ có những loại động cơ bánh răng như động cơ bánh răng thẳng, bánh răng nghiêng, bánh răng chữ V…Động cơ bánh răng thường có công suất làm việc lên đến 59kW với áp suất làm việc là 6 bar và mô men quay có thể tới 540Nm.

|

| Động cơ khí nén bánh răng |

-Với động cơ bánh răng thẳng mô men quay được tạo ra bởi áp suất khí nén tác động lên mặt bên răng, ống thải khí được thiết kế dài để giảm ồn.

-Ở động cơ bánh răng nghiêng nguyên lý hoạt động tương tự nhưng nhờ có răng nghiêng mà chế độ ăn khớp của các bánh răng sẽ tốt hơn.

-Trong động cơ bánh răng chữ V thì tiếng ồn được giảm nhiều do cấu tạo của răng chữ V.

2.2.Động cơ khí nén trục vít.

|

| Động cơ khí nén trục vít |

Hai trục quay của động cơ trục vít có biên dạng lồi và biên dạng lõm, số răng của mỗi trục khác nhau và điều kiện hoạt động là cả 2 trục phải quay đồng bộ.

2.3.Động cơ khí nén cánh gạt.

Ở trong động cơ cánh gạt, nguyên lý hoạt động sẽ được thể hiện như hình sau:

Không khí sau khi đi qua của nối (1) sẽ qua rãnh vòng (2) rồi qua lỗ dẫn (3) đi vào bên trong tác động vào mặt bên của cánh gạt làm cho roto quay. Khí nén sau khi tác động sẽ đi ra tại lỗ thoát (8).

Trên đây là một vài loại cơ cấu chấp hành khí nén thường dùng trong công nghiệp. Ở các bài tiếp theo mình sẽ giới thiệu thêm nhiều phần tử khác trong hệ thống khí nén. Hẹn gặp lại các bạn ở bài kế.